Промышленная безопасность на вашем предприятии

В России, в соответствии с требованиями российских законов по охране труда и промышленной безопасности, применяются 2 системы промышленной безопасности:

- Нарядно-допускная система

- Бирочная система

Применение системы LOCKOUT TAGOUT согласуется как с нарядно-допускной, так и с бирочной системой, усиливает их и дополняет. Как правило, при внедрении LOTO происходит полная интеграция этих 3 систем. С 2019 года на законодательном уровне идет разработка Федеральных норм и правил в области промышленной безопасности, где ЗАЩИТНАЯ БЛОКИРОВКА LOCKOUT TAGOUT включена как обязательная процедура по обеспечению безопасности работ.

Основные аспекты LOTO:

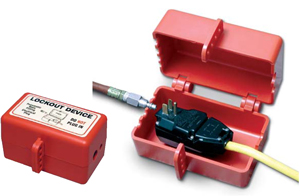

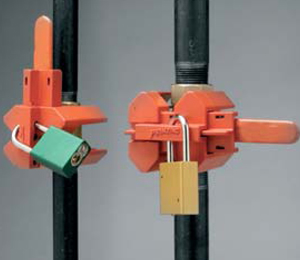

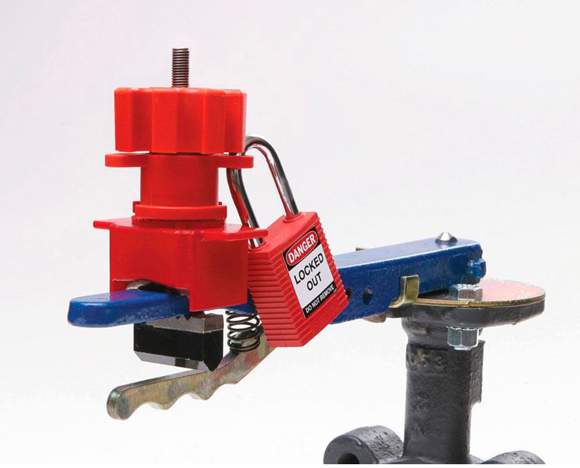

- Механическое блокирование всех рисков, исключающее несанкционированное включение опасных источников энергии

- Визуальное оповещение, достигается за счет ярко-красного цвета блокирующих устройств и навешивания информационных бирок

- Применение персонализированных замков безопасности, которые оповещают нахождение персонала в зоне ремонта

- Совместная координация работ персонала, задействованного в ремонт

Система LOCKOUT TAGOUT работает!

- Эффективный инструмент достижения показателей нулевого травматизма

- Предотвращает убытки, сокращает расходы на страховые выплаты, существенно сокращает время на расследования НС и травм

- Персонализирует ответственность каждого сотрудника за свои действия

Блокираторы - как средство обеспечения промышленной безопасности

Идеология производственной безопасности должна закладываться на этапе планирования и обеспечиваться на протяжении всех этапов производственного процесса.

|

|

В данном обзоре рассматривается современный подход к проблемам обеспечения безопасности не только производственных процессов, но и в первую очередь защите производственного персонала.

Мониторинг техногенных катастроф и аварий на производстве вынуждает пересматривать отношение к устаревшим нормативам и инструкциям не отражающих реалий сегодняшнего дня. В этом контексте особое внимание отводится обеспечению безопасности персонала, что обусловлено фактами статистики.

|

Каждый год десятки рабочих погибают или получают серьезные травмы во время выполнения ремонтных работ и технического обслуживания. Большая часть подобных происшествий вызвана нарушениями техники безопасности и несоблюдением инструкций. В результате на предприятиях растет травматизм, предприятие несет убытки по компенсационным выплатам, теряет деловую репутацию из-за срыва контрактных обязательств. Типология данных нарушений стандартна, вот один из примеров наглядно демонстрирующий к чему приводит пренебрежение правилами безопасности.

На металлургическом предприятии проводится плановая остановка оборудования на сервисные работы. Ответственный за проведение работ сотрудник, отключает подачу источников энергии и объявляет о начале проведения сервисных работ. Персонал приступает к выполнению работ. Казалось бы, все логично, весь процесс находится под контролем, однако время окончания работ и возобновления работы оборудования четко не регламентировано, не все сотрудники оповещены о проведении работ и возможных изменениях в графике работы. Да и сам ответственный за проведение работ сотрудник не имеет возможности эффективно и гарантировано контролировать этапы проведения работ и весь технологический участок целиком.

Далее ситуация развивается по непредвиденному сценарию, проведение сервисных работ совпадает с окончанием работ производственной смены. Сотрудник ответственный за проведение и безопасность работ уже отсутствует, его место занял оператор новой смены. Имея только общее представление о проведение работ, и не обладая необходимой информацией о специфике работ, численном составе, времени проведения, сотрудник ошибочно предполагает, что сервисные работы завершены, люди покинули зоны работ и запускает оборудование. Сервисный персонал, находящийся в зоне проведения работ, не имеет возможности контролировать этапы работ, запуск оборудовании и действия друг друга. В результате пуска неподготовленного оборудования происходит генерация различных типов энергии ведущей к нарушению технологического процесса и разрушению самого оборудования, как следствие, возникновению масштабной аварии, травмированию и гибели производственного персонала.

Сухой остаток анализа данной аварии, ошибка оператора в том, что он не получил информацию о виде работ, сроках проведения, не имел возможности контролировать весь цикл работ обеспечивая безопасность персонала. А так же общая несогласованность действий персонала и человеческий фактор пренебрежения собственной безопасностью.

Это типичная ситуация, когда традиционной отметки в журнале по технике безопасности оказалось недостаточно, что бы предотвратить человеческие жертвы.

Логичный вопрос возможно ли было предотвратить такие трагедии, как, не применяя сложное электронное оборудование и дорогостоящие системы обезопасить персонал и оборудование. Методические указания ЕС 89/655, российские нормативные документы по обеспечению техники безопасности производственных процессов, содержат необходимые требования, касающиеся правил техники безопасности при эксплуатации промышленного оборудования. В российской практике обеспечение безопасных условий труда, регламентируется законами, разработанными Министерством Промышленности и Энергетики Российской Федерации в рамках национальной программы разработки технических регламентов, в соответствии с Федеральным законом от 27 декабря 2002 года № 184_ФЗ «О техническом регулировании». Технические регламенты содержат минимально необходимые требования, для обеспечения безопасности продукции и процессов, технические регламенты имеют статус Федерального закона и применяются в качестве норм прямого действия. В рамках данных законодательных требований применение блокирующих устройств предполагает их повсеместное использование на предприятиях имеющих повышенную категорию опасности.

Законодательная суть данных требований сводится к следующему правилу - каждый технологический участок/точка операции несущий потенциальную опасность при эксплуатации, должен оснащаться устройствами, позволяющими блокировать его от источников энергии. Обеспечение данных необходимых требований обеспечиваются применением простых и надежных устройств - блокираторов.

|

|

|

Функционально блокиратор обеспечивает невозможность запуска механизма/оборудования в случае, когда необходимо присутствие персонала в любой точке технологической операции, до тех пор, пока блокиратор не будет удален. В международной практике блокираторы и комплекс мер по предупреждению травматизма и технологических аварий получил название система LOTO. Система LOTO включает в себя набор типовых правил и принципов работы на опасных участках производства, различных типов блокираторов и специальных аксессуаров. Реализация самой процедуры блокирования состоит из нескольких этапов, которые позволяют полностью избежать риски травмирования персонала.

• Первый этап заключается в написании программы, определяющей и устанавливающей процедуру отключения и изолирования оборудования.

• Второй этап обучение принципам информирования и контроля процесса для персонала, привлекаемого к выполнению работ.

• Третий этап - выбор надлежащего типа блокирующих устройств и аксессуаров.

В нашем случае безопасный вариант проведения работ выглядит следующим образом.

Ответственный за проведение комплекса работ, должен четко представлять все возможные источники опасности для всех этапов работ и иметь возможность контролировать их. Оператор составляет пошаговую инструкцию проведения этапов работ и порядок инсталляции/ деинсталляции блокираторов. Далее необходимо собрать всех специалистов эксплуатирующих оборудование и специалистов сервисной службы. Проследить, что бы они обменялись знаниями об особенностях эксплуатации и ремонта оборудования. Проинформировать и согласовать с ними порядок и этапы работ, блокируемые участки, выбрать тип блокираторов.В нашем случае в целях безопасности необходимо обесточить и заблокировать центральный пульт управления, переключатели оборудования, клапаны и вентили трубопроводов в которых генерируется давление подачи в конвейер.

Суть самой процедуры блокирования можно сформулировать следующим образом. На блокируемый участок размещается блокиратор в комплекте со специальной биркой, на которой указан временной регламент, вид работ и участники. Бирка и блокиратор фиксируется на блокируемом элементе индивидуальными замками участников работ. Каждый участник имеет индивидуальный замок и ключ, который позволяет блокировать свой участок работ, перед выполнением работ он закрепляет свой замок на общей бирке/блокираторе. При блокировании оборудования, собрав замки всех участников на специальной бирке в паре с блокиратором, можно быть уверенным, что безопасность работ гарантирована, участок заблокирован всеми участниками работ. Запуск системы не возможен, без деинсталляции (разрушения), блокиратора. Не вовлеченные сотрудники не могут «случайно» включить оборудование или вмешаться в ремонтный процесс. Теперь гарантированно безопасно можно преступать к выполнению работ. По окончании работ процедура разблокирования, возможна только после того, когда все сотрудники после окончания работ соберутся вместе, и каждый участник разблокирует свой замок. Только после этого блокиратор может быть демонтирован, что будет свидетельствовать о готовности оборудования к пуску.

Система LOTO позволяет осуществлять контроль всего процесса, исключая возможность случайного запуска оборудования. Результат контроля исключение фактора человеческой ошибки в виду несогласованности действий или нарушений. Формула безопасности -контроль каждого в ответственности за безопасность всех. Использование блокираторов позволяет не стать, участником печальной статистики сохраняя жизнь и здоровье персонала.

Применение блокираторов особенно актуально в отраслях, в которых особенности технологического процесса, масштабы участка ремонта велики и требуют повышенного контроля безопасности. В первую очередь это металлургия нефтегазовая и химические отрасли. Различные типы блокираторов разработаны для ограничения и контроля доступа к различным типам энергии - механической, электрической динамической, энергии давления. Стоит добавить, что использование системы LOTO образуя дополнительный контур защиты от ошибок персонала, помогают повысить безопасность и эффективность эксплуатации оборудования за счет увеличения сервисной активности достичь при максимальной производительности и сокращении времени простоев.

Уже сейчас для многих предприятий имеющих опасные участки производства обязательной нормой собственной безопасности, стало страхование риска возникновения аварий и потенциального ущерба. Блокираторы позволяют минимизировать риски возникновения аварий, а в случаях, когда предприятию требуется страхование промышленных рисков (survey), позволяют осуществлять программы страхования на более выгодных условиях. Немаловажный факт использование блокираторов, в комплексе с профессионально организованной процедурой блокирования является неотъемлемой частью культуры техники безопасности для компаний прошедших или предполагающих прохождение сертификации в соответствии со стандартами ISO.